تأثیر آنزیم در آهارزنی کاغذ

تاثیر استفاده از نشاسته خام از طریق اصلاح با آنزیم α–آمیلاز برای آهارزنی سطحی کاغذ بهعنوان جایگزینی برای نشاسته اکسیدی:

این تحقیق با هدف اصلاح نشاسته با آنزیم α-آمیلاز و مقایسه آن با نشاسته اکسیدی برای آهار سطحی کاغذ انجام شد. نشاسته خام تحت شرایط مختلف دمایی و زمانی با افزودن α-آمیلاز، برای دستیابی به گرانروی متناسب با نشاسته اکسیدی برای آهار زنی کاغذ پایه آمادهسازی شد. سپس نمونههای کاغذ صنعتی با نشاسته اصلاحشده با آنزیم و نشاسته اکسیدی آماده شده به روش غوطهوری مورد آهارزنی سطحی قرار گرفتند و نهایتاً ویژگیهای فیزیکی و مکانیکی کاغذهای آهارزنی شده اندازهگیری و مورد ارزیابی قرار گرفت. بر اساس نتایج این تحقیق، گرانروی نشاسته اکسیدی با غلظت 5 درصد، در دمای 95 درجه سانتیگراد طی آمادهسازی به 51/17 سانتی پوآز رسید و برای دستیابی به این مقدار گرانروی نشاسته با α-آمیلاز در دمای 85 درجه سانتیگراد با مصرف 005/0 درصد بر مبنای وزن خشک نشاسته آماده شد. همچنین نتایج پخت نشاسته با افزودن α-آمیلاز نشان داد که با تغییر دما، مدت زمان، غلظت آنزیم و نشاسته خام، امکان دستیابی به طیف متنوعی از گرانروی وجود دارد. ارزیابی ویژگیهای فیزیکی و مکانیکی نشان از بهبود بیشتری در ویژگیهای کاغذ شامل شاخصهای مقاومت به کشش طولی (30درصد) و عرضی (28 درصد)، پارگی طولی (15 درصد) و عرضی (7 درصد)، ترکیدگی (15 درصد)، لهیدگی کنگره (7 درصد) و لهیدگی حلقه کاغذ (30 درصد) آهارزنی شده با نشاسته اصلاحشده با آنزیم در مقایسه با نشاسته اکسیدی داشت. بهطور کلی استفاده از آنزیم α-آمیلاز در مقایسه با نشاسته اکسیدی امکان آمادهسازی اقتصادی نشاسته با گرانروی متنوع برای شرایط مختلف جهت ارتقاء معینی در ویژگیهای کاغذ را فراهم میآورد که میتواند برای کاربرد صنعتی مورد توجه قرار گیرد.

پژمان رضایتی چرانی*1، سونیا کلانتری چروده2، احمد عزیزی موصلو3

1- ستادیار گروه مهندسی صنایع سلولزی، دانشکده منابع طبیعی، دانشگاه صنعتی خاتمالانبیاء بهبهان، ایران

*نویسنده مسئول: تلفن همراه: 09111851546، تلفکس: 06152731662، ایمیل: rezayati@bkatu.ac.ir

2- دانشآموخته کارشناسی ارشد گروه مهندسی صنایع سلولزی، دانشکده منابع طبیعی، دانشگاه صنعتی خاتمالانبیاء بهبهان، ایران

تلفن همراه: 09397948146، تلفکس: 06152731662، ایمیل: sonia1.kalantri@gmail.com

3- استادیار گروه مهندسی صنایع سلولزی، دانشکده منابع طبیعی، دانشگاه صنعتی خاتمالانبیاء بهبهان، ایران

تلفن همراه: 09177917723، تلفکس: 06152731662، ایمیل: azizi1353@gmail.com

مقدمه

کاغذ بهعنوان یک محصول بسیار مهم مصرفی در هدایت حساسترین نیازهای بشر بهویژه در زمینههای ارتباطی، بهداشتی، آموزشی و امنیتی محسوب میشود. اگرچه استفاده از کاغذ به دلیل توسعه و انطباق رسانههای الکترونیکی در بسیاری از بخشهای جامعه کاهش داشته است اما، تقاضای جهانی کاغذ سالانه افزایش یافته و در 20 سال اخیر از 300میلیون تن در سال به بیش از 400 میلیون تن رسیده است [1]. با وجود تقاضای روزافزون مصرف جهانی کاغذ، صنعت کاغذ همواره با چالشهای مداوم روبه است. به عنوان مثال، پیچیدگیهای زیستمحیطی جامعه امروزی موجب شده است که شاخصهای کنترلی زیستمحیطی در صنایع کاغذسازی نیز مشابه دیگر صنایع مورد توجه قرار گیرد [2]. اگر چه کاغذ از الیاف سلولزی به عنوان ماده اصلی و زیستتخریبپذیر تولید میشود، اما در تولید کاغذ، علاوه بر الیاف سلولزی از بسیاری از مواد شیمیایی متنوع برای بهبود کمیت تولید و کیفیت محصول نهایی استفاده میگردد که پتانسیل بروز چالشهای زیست محیطی را دارند [2]. با وجود تقاضای روزافزون مصرف جهانی کاغذ و چالشهای زیستمحیطی متداول در تولید آن، پیشرفت سریع تکنولوژی و استفاده از روش زیستفناوری مانند بکارگیری آنزیمها در صنعت خمیر و کاغذ میتواند برخی از این چالشها را به فرصتی جهت کاهش استفاده از خمیرکاغذ بکر، کاهش مصرف انرژی، کاهش مصرف مواد شیمیایی مضر،.. و در نهایت کاهش هزینه تولید کاغذ تبدیل کنند [3-5].

در صنعت خمیر و کاغذ، از آنزیمها بهمنظور دستیابی به اهدافی همچون کمک به پالایش الیاف [6]، بهبود آبگیری [7]، کنترل مواد چسبناک [8]، مرکبزدایی [9]، تصفیه پساب [10]، تقویت رنگبری [4] و اصلاح گرانروی نشاسته [11-13] استفاده میشوند. اصلاح گرانروی نشاسته با آنزیم نسبت به روشهای شیمیایی مثل اکسیدی دارای مزایای قابلتوجهی است که موجب شده است امروزه بسیاری از صنایع کاغذسازی جهان فرآیند اصلاح گرانروی نشاسته را از روشهای متداول اکسیدی به آنزیمی تغییر دهند [14, 15]. از مهمترین این مزایا میتوان به امکان اصلاح هدفمند گرانروی نشاسته با انتخابپذیری بیشتر نسبت به روشهای شیمیایی در محل مصرف (واحد کاغذسازی) متناسب با شرایط کاربرد در خط تولید اشاره نمود. ضمن اینکه به دلیل عدم نیاز به استفاده از مواد شیمیایی برای اصلاح نشاسته، کاغذ نهایی عاری از ترکیبات آلی هالوژندار (AOX) خواهد بود [16]. درصورتیکه نشاسته اکسیدی متداول لازم است در مبدأ تحت شرایط ویژه با استفاده از انواع مواد شیمیایی بعضاً هالوژندار مانند کلریت سدیم و یا هیپوکلریت سدیم اصلاح شود [17] و پس از انتقال به واحد کاغذسازی امکان تغییر هدفمند گرانروی آن متناسب با شراط تولید وجود ندارد. عموماً آنزیمهای اصلاحکننده گرانروی نشاسته برای آهارزنی کاغذ از نوع α- آمیلاز هستند [18] که 25 درصد سهم بازار آنزیمهای صنعتی را به خود اختصاص میدهند [19] و از طریق هیدرولیز زنجیره اصلی بسپارهای نشاسته (آمیلوز و آمیلوپکتین) بهصورت قندهای منوساکارید، دیساکارید و اولیگوساکارید هنگام پخت در دمای بیش از 70 درجه سانتیگراد موجب کاهش گرانروی میشوند[20]. تقریباً اغلب کارخانههای کوچک و بزرگ کاغذسازی از نشاسته برای آهار سطحی کاغذ با هدف ارتقاء ویژگی کاغذ نهایی استفاده میکنند. علیرغم تحقیقات گسترده برای استفاده از آنزیم α- آمیلاز در اصلاح نشاسته و بهکارگیری آن در صنایع کاغذسازی، هنوز تحقیقاتی در خصوص بومیسازی اصلاح آنزیمی گرانروی نشاسته برای صنایع کاغذسازی در ایران گزارش نشده است. لذا در این تحقیق، با توجه به اهمیت مزایای اقتصادی و زیستمحیطی و فرآیندی اصلاح گرانروی نشاسته برای مصرف در صنایع کاغذسازی کشور بهویژه در بخش آهارزنی سطحی کاغذ، اصلاح گرانروی نشاسته خام با استفاده از آنزیم α- آمیلاز جهت مقایسه با نشاسته اکسیدی، اصلاحشده روش شیمیایی، برای آهار زنی سطحی نمونههای کاغذ صنعتی بهمنظور بهبود ویژگیهای فیزیکی و مکانیکی آنها مورد بررسی قرار گرفته است.

مواد و روشها

مواد

آنزیم α-آمیلاز با نام تجاری Termamyl 2X از شرکت نوونورددارو نماینده شرکت نووزایمز در پخش آنزیم، کاغذ صنعتی فلوتینگ از صنایع چوب و کاغذ ایران (چوکا)، نشاسته خام و نشاسته اکسیدی از شرکت پارس خوشهپرداز شیراز و پودر پلیمر آلکیلکتندایمر [21] صنعتی نیز از صنایع کاغذ پارس تهیه شدند.

روشها

برای آمادهسازی (پخت) نشاسته اصلاحشده با آنزیم، ابتدا نشاسته خام مورد نیاز به داخل آب با دمای محیط (27 درجه سانتیگراد) ضمن همزدن ملایم به مدت 3 دقیقه اضافه شد. سپس مطابق شرایط پخت (جدول 1)، دمای آن طی 15 دقیقه افزایش و به دمای پخت رسید و سپس آنزیم اضافه شد و دمای آن برای مدت 10 دقیقه ثابت باقی گذاشته شد و بعد پودر AKD به محلول نشاسته ساخته شده افزوده گردید. برای آمادهسازی نشاسته اکسیدی نیز رویه اخیر فقط بدون مرحله افزودن آنزیم انجام شد. توضیح اینکه در طول مدت آمادهسازی و پخت نشاسته، مواد بهطور پیوسته با سرعت ثابت همزده شد. مرحله آمادهسازی و اصلاح گرانروی نشاسته خام با آنزیم α-آمیلاز تا محدوده گرانروی نشاسته اکسیدی پخته شده در غلظت برابر انجام شد. در تحقیق حاضر سعی شد اثر دما، غلظت نشاسته در سوسپانسیون و درصد AKD بر گرانروی ارزیابی شود و بنابراین مدت حرارتدهی برای رسیدن به دمای پخت و مدت زمان پخت ثابت در نظر گرفته شد تا از پیچیدگی بیشتر عوامل اجتناب شود. آزمون گرانروی نشاسته در دمای 60 درجه سانتیگراد طبق استاندارد آییننامه تاپی (08 – om230T) انجام شد. برای تعیین گرانروی از دستگاه بروکفیلد DV-I با پروانه (اسپاندل) شماره 61 مستقر در آزمایشگاه تحقیقات صنایع کاغذ پارس با سرعت 100 دور در دقیقه استفاده شد.

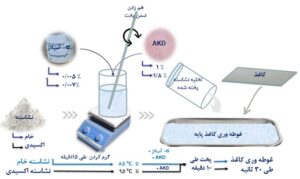

پس از دستیابی به شرایط مناسب جهت دستیابی به اصلاح نشاسته به گرانروی معادل نشاسته کاتیونی (ردیف 9 جدول1)، کاغذهای پایه صنعتی فلوتینگ از صنایع چوب و کاغذ ایران (چوکا) با نشاسته پخته شده با اطلاعات ردیف 1 ،2 ،7 و 9 جدول 1 از طریق روش غوطهوری آغشتهسازی و سپس خشک و ویژگیهای آنها برای مقایسه عملکرد دو نوع نشاسته مورد ارزیابی قرار گرفت. پس از آمادهسازی هر دو نوع نشاسته اصلاحشده با آنزیم و نشاسته اکسیدی با گرانروی و غلظتهای برابر، اقدام به غوطهوری نمونههای کاغذ طی مدت 30 ثانیه شد. سپس کاغذهای غوطهوری شده در محیط مسقف آزمایشگاه با دمای 41 درجه سانتیگراد و به مدت یک شبانهروز هواخشک شدند. شکل 1 تصویر شماتیکی روش کار در این تحقیق را نشان میدهد. در ادامه، کاغذهای هواخشکشده مطابق با شرایط آییننامه تاپی (03sp- 402T) کلیماتیزه و ویژگیهای فیزیکی شامل درصد خشکی (02 om- 240T)، ضخامت (05 om- 414T)، گراماژ (02 om- 410T)، مقاومت به عبور هوا (02 om- 547T)، جذب آب (09 om- 441T) و مکانیکی شامل مقاومت به کنگره ای شدن (CMT) (99 om- 809T)، لهیدگی حلقه (RCT) (97 cm- 817T)، مقاومت به پارگی (04 om- 414T)، مقاومت به ترکیدگی (00 om- 570T)، و مقاومت به کشش (01 om- 494T) کاغذها ارزیابی شدند. توضیح اینکه مقاومت به کشش و پارگی در دو جهت ماشین و عمود بر ماشین مورد سنجش قرار گرفت. بهمنظور مقایسه میانگینهای مقادیر ویژگیهای فیزیکی و مکانیکی کاغذها از آزمون تجزیه واریانس در قالب طرح کاملاً تصادفی استفاده شد. برای مقایسه میانگینها از آزمون دانکن با استفاده از نرمافزار SPSS (Statistical package for social science) استفاده شد و با سطح اعتماد 95 درصد مورد ارزیابی قرار گرفت.

شکل1- خلاصه تصویری شرایط و روش پخت نشاسته و آهار زنی کاغذ

نتایج و بحث

امروزه نشاسته در صنایع کاغذسازی معمولاً بر اساس نوع کاربرد، نیاز به اصلاح و آمادهسازی دارد که در تحقیق حاضر یکی از پرطرفدارترین روشهای اصلاح نشاسته یعنی اصلاح آنزیمی مورد بررسی قرار گرفته و نتایج آن با روش اصلاح اکسیدی مقایسه شده است که در ادامه نتایج حاصل ارائه و مورد بررسی قرار میگیرد.

اثر شرایط پخت نشاسته با آنزیم بر گرانروی

جدول 1 نتایج پخت نشاسته اصلاح شده با آنزیم α-آمیلاز برای رسیدن به گرانروی معادل نشاسته اکسیدی را نشان میدهد. معمولاً با افزایش دمای پخت گرانروی کاهش مییابد [22]، بر اساس نتایج این تحقیق کاهش آن در صورت استفاده از آنزیم شدیدتر بوده است. گرانروی نشاسته پخته شده اکسیدی در دمای متداول 95 درجه سانتیگراد با افزودن 1درصد AKD، 17.51 سانتیپوآز بدست آمد. اما در صورت استفاده از دمای 95 درجه سانتیگراد حتی با تغییراتی در غلظت نشاسته و آنزیم و درصد AKD برای پخت و اصلاح نشاسته خام با آنزیم طبق نتایج ردیفهای 15 تا 18 جدول 1، گرانروی نهایی کمتر از مقدار مربوط به نشاسته اکسیدی حاصل شد بهطوریکه برای دستیابی به گرانروی برابر نیاز به مصرف درصد آنزیم کمتر و یا استفاده از دوغاب نشاسته غلیظتر بود. بهعنوان مثال، با افزایش غلظت آنزیم از 0.005 درصد به 0.007 درصد در دمای 95 درجه سانتیگراد ملاحظه شد که گرانروی بهشدت کاهش مییابد (از 10.50 به 6.50 سانتیپوآز). توضیح اینکه آنزیم α-آمیلاز با گسستن زنجیرهای آمیلوز سبب کوتاهشدن مولکولهای نشاسته شده و گرانروی آن را که مرتبط با درجه بسپارش است کاهش میدهد[23]. درنتیجه برای تعیین شرایط مناسب، ابتدا اقدام به کاهش دمای حداکثر و سپس اقدام به استفاده از غلظت کمتر آنزیم شد. بنابراین از بین شرایط تحت بررسی، تیمارهایی که توانستند با حداقل مصرف آنزیم و در دمای کمتر به گرانروی معادل نشاسته اکسیدی برسند، انتخاب شدند که ردیفهای 7 و 9 معرف این شرایط بود. در ادامه نشاسته خام اصلاحشده طبق شرایط ردیفهای 7 و 9 و نشاسته اکسیدی طبق شرایط ردیف 1 و 2 برای غوطهوری نمونههای کاغذ با هدف آهارزنی آنها بهکار گرفته شدند.

ویژگیهای کاغذهای پایه صنعتی و کاغذهای آغشتهسازی شده

ویژگیهای نمونههای کاغذها قبل و بعد از آغشتهسازی در جدول 2 نشان داده شده است. این ویژگیها برای درک صحیح از مقدار جذب نشاسته اصلاحشده با آنزیم و نشاسته اکسیدی توسط کاغذ پایه، قابلیت دو نوع نشاسته مورد استفاده برای آهاردهی کاغذ پایه همراه با دو سطح متفاوت استفاده از AKD میتواند مفید باشد. به دلیل اینکه کاغذهای پایه از نوع صنعتی و دارای جهتگیری الیاف صفحه در راستای ماشین کاغذ بودند، مقاومتهای مرتبط با جهتگیری الیاف شامل مقاومت به کشش، مقاومت به پارگی در دو جهت ماشین کاعذ و عمود بر آن تعیین و ارزیابی شد.

جدول 2- ویژگیهای کاغذهای فلوتینگ صنعتی قبل و بعد از آهاردهی با نشاسته اصلاحشده با آنزیم و نشاسته اکسیدی* |

|||||

| خصوصیات – شرایط | بدون آهاردهی | آهاردهی با نشاسته اکسیدی | آهاردهی با نشاسته اصلاح شده با آنزیم | ||

| AKD، % | – | 1 | 8/1 | 1 | 8/1 |

| گراماژ ، gr/m2 | a(1)117 | e(1)140 | c(1)134 | d(1)137 | b (1) 131 |

| ضخامت، (میکرومتر) | a(5)170 | b(5)195 | b (5)185 | b(10)190 | b (5)195 |

| شاخص مقاومت به کشش طولی،(Nm/g) | a(0.07)23.74 | c(0.02)35.02 | b(0.02)33.33 | d(0.03)44.12 | d(0.020)44.18 |

| شاخص مقاومت به کشش عرضی،(Nm/g) | a(0.01)9.8 | b(0.02)13.75 | c(0.01)14.01 | e(0.02)19.61 | d(0.02)18.63 |

| شاخص مقاومت به ترکیدن، kPam2/g | a(0.01)1.34 | b(0.01)1.98 | c(0.01)2.60 | b(0.240)2.30 | d(0.02)2.62 |

| شاخص مقاومت به پارگی طولی، (mNm2/g) | a(0.02)3.95 | b(0.01)4.76 | d(0.1)5.20 | c(0.01)5.01 | e(0.02)5.32 |

| شاخص مقاومت به پارگی عرضی، (mNm2/g) | a(0.01)5.36 | c(0.03)6.30 | b(0.01)6.07 | d(0.02)6.44 | e(0.03)6.74 |

| CMT, N | a(1)120 | b(2)192 | d(3)215 | c(2)205 | e(3)230 |

| RCT, N | a(0.2) 0.7 | ab(0.1)0.8 | ab(0/0)0.8 | b(0.10)1 | ab(0.1)0.8 |

| آزمون کاپ (g/m2) | d(2)192 | c(3)169 | a(2)159 | b(2)164 | a(1)158 |

| مقاومت به عبور هوا (ثانیه) | a(1)10 | b(0)20 | c(1)25 | d(1)30 | e(2)41 |

| رطوبت (درصد) | a(0/0)7.2 | a(0/0)7.2 | a(0/0)7.2/7 | a(0/0)7.2 | a(0/0)7.2 |

| *: اعداد داخل پرانتز مربوط به خطای استاندارد است. | |||||

گراماژ

گراماژ کاغذ یکی از شاخصهای مهم محسوب میشود که اکثر ویژگیهای کاغذ را معمولاً تحت تاثیر قرار میدهد [24]. بهطور معمول هر چهقدر نفوذ نشاسته در ضخامت کاغذ و یا جذب نشاسته توسط کاغذ هنگام آهارزنی بیشتر باشد میتواند افزایش بیشتری در گراماژ کاغذ حاصل شود. میزان نفوذ نشاسته پختهشده وابسته به گرانروی و غلظت آن است [22] و معمولاً هر چه گرانروی و یا غلظت نشاسته کمتر باشد امکان نفوذ آن در ساختار کاغذ بیشتر خواهد شد. اما آنچه در مبحث اصلاح نشاسته اهمیت دارد این است که معمولاً طی اصلاح نشاسته گرانروی آن بهصورت هدفمند کاهش داده میشود تا قابلیت چسبندگی آن در هنگام استفاده در کاغذ تا حد ممکن حفظ شود. بنابراین در صورت اصلاح نشاسته از روش اکسیداسیون و یا آنزیم برای دستیابی به گرانروی مناسب برای آهارزنی کاغذ، تأثیر روش اصلاح نشاسته در صورت استفاده از گرانروی تقریباً یکسان قابل رصد است. بر اساس نتایج، گراماژ نمونهها (جدول 2) با جذب نشاسته افزایش یافته است و استفاده از AKD که معمولاً برای کنترل قابلیت جذب مایعات استفاده میشود سبب محدود شدن جذب نشاسته شده است. در ضمن این نتایج نشان میدهد باوجودیکه گرانروی هر دو نوع نشاسته اصلاحشده با آنزیم و نشاسته اکسیدی، تقریباً برابر بوده است (ردیفهای 1 ،2 ،7 و 9 جدول 1)، نشاسته اکسیدی نسبت به نشاسته اصلاحشده با آنزیم، جذب بیشتری داشته است و این اختلاف در هر دو سطح مصرف AKD معنیدار بوده است.

ضخامت

ضخامت کاغذ در صورت برابری گراماژ میتواند شاخصی از فشردگی مواد تشکیلدهنده محسوب شود که معمولاً از طریق دانسیته معرفی میشود. به دلیل اینکه با معرفی دانسیته بهجای گراماژ و ضخامت نوسانات این دو قابل مشاهده نیست، در این قسمت به معرفی ضخامت کاغذها اقدام شد تا بهصورت شفافتری همراه با گراماژ بتوان کاغذها را با هم مقایسه نمود. بر اساس نتایج جدول 2، ضخامت کاغذ با جذب هر دو نوع نشاسته افزایش داشته است، اما بین ضخامت کاغذهای آغشته شده با هر دو نوع نشاسته تحت هر یک از سطوح افزایش AKD اختلاف معنیداری مشاهده نشده است که به تأثیرپذیری یکسان ضخامت کاغذ از هر دو نشاسته اصلاحشده به دو روش متفاوت مربوط میشود.

آزمون Cobb

مقدار جذب آب توسط کاغذ (Cobb) شاخصی است که در اثر تغییر میتواند در هنگام تبدیل کاغذ به کارتن، در قابلیت چسبخوری اثر کند [25]. اصلاح نشاسته به صورت اکسیدی و توسط آنزیم، به دلیل عدم تغییر ماهیت آبدوستی نشاسته معمولاً تاثیری بر میزان جذب آب ندارد. اما استفاده از AKD که بسپاری آلی با بار کاتیونی آبگریز است معمولاً برای کنترل مقدار جذب آب کاغذ استفاده میشود [26]. به دلیل قایلت استفاده از AKD در محیط قلیایی و خنثی و در نتیجه امکان استفاده از انواع پرکنندههای قلیایی، امروزه اکثر صنایع کاغذسازی جهان از آن برای کنترل جذب آب در پایانه تر استفاده میکنند [27]. بر اساس نتایج استفاده از AKD (جدول 2) برای کنترل جذب آب کاغذ، استفاده از 1 درصد AKD تاثیر بیشتری در کاهش جذب آب هنگام استفاده همراه نشاسته اصلاحشده با آنزیم نسبت به نشاسته اکسیدی دارد درحالیکه در صورت استفاده از 1.8 درصد AKD تاثیر آن در کنترل جذب آب برای هر دو نوع نشاسته مورد بررسی به لحاظ آماری یکسان بوده است.

مقاومت به عبور هوا

مقاومت به عبور هوا کاغذ یکی از ویژگیهای کاغذ است که بسته به کاربرد کاغذ در برخی کاربردهای ویژه مثل تهیه انواع فیلتر بحرانی محسوب میشود و با توجه به نوع مرفولوژی الیاف، پرکننده، آهارهای مصرفی و شرایط تولید میتواند تغییر کند [28]. در صورت آهاردهی با نشاسته مقاومت به عبور هوا نسبت به نمونههای بدون آهاردهی به طور معنیداری افزایش داشته است، بهطوریکه مدت زمان عبور هوا از کاغذ بیشتر شده است و در مقایسه دو نوع اصلاح نشاسته، با اصلاح آنزیمی نسبت به اصلاح اکسیدی، مقاومت به عبور هوا کاهش بیشتری یافته است (جدول 2). معمولاً تاثیر انواع نشاسته در آهارزنی کاغذ متفاوت گزارش شده است [29]. بنابراین این نتایج میتواند ناشی از اختلاف عملکرد نشاسته اصلاحشده با آنزیم نسبت به نشاسته اکسیدی باشد بهطوریکه ملاحظه میشود در تیمارهای آهاردهی مورد بررسی با کاهش گراماژ از 140 به 131 با فرض اینکه کاغذها یکسان بوده است و انتظار میرود تعداد الیاف قرار گرفته در راستای ضخامت کاغذ یکسان باشد، این اختلاف گراماژ میتواند ناشی از اختلاف مقدار جذب نشاسته باشد و از سویی با وجود ضخامت برابر و بعضاً بیشتر کاغذهای آهاردهی با نشاسته اصلاحشده با آنزیم در مقایسه با نشاسته اکسیدی پیشبینی میشود نشاسته اصلاحشده با آنزیم بیشتر روی سطح کاغذ باقی مانده است و نشاسته اکسیدی بیشتر جذب کاغذ شده است. بنابراین نشاسته اصلاح شده با آنزیم با تشکیل لایهای ضخیمتر از نشاسته اکسیدی در سطح کاغذ توانسته است مقاومت به عبور هوای بیشتری داشته باشد. توضیح اینکه در صورت صحت این پیشبینی میتوان انتظار افزایش بیشتری از مقاومتها را نیز در صورت استفاده از نشاسته اصلاحشده با آنزیم نسبت به نشاسته اکسیدی در آهاردهی سطحی کاغذ داشت.

مقاومت به کشش

مقاومت به کشش معمولاً شاخصی از اتصال بین الیاف، مقاومت الیاف و طول الیاف تشکیلدهنده کاغذ است که بدیهی است در صورت آغشتهسازی آن، هر چه نشاسته بین الیاف بیشتر نفوذ کند میتواند به صورت چسب سبب بهبود اتصال بین الیاف شود [30]. بهعلاوه، اتصال بین الیاف به عواملی همچون مقدار، صافی و همراستا قرارگیری سطح اتصال الیاف نیز وابسته است [31, 32]. بر اساس نتایج جدول 2، نشاسته اصلاحشده با آنزیم تحت هر دو سطح استفاده از AKD در مقایسه با نشاسته اکسیدی توانسته است موجب بهبود مقاومت به کشش طولی بیشتری شود. در مورد مقاومت کششی در راستای عمود بر جهت الیاف نیز نتایج مشابهی به دست آمد (جدول 2). با توجه به اینکه گراماژ کاغذها در اثر استفاده از نشاسته اکسیدی افزایش بیشتری نسبت به نشاسته اصلاحشده با آنزیم داشت (جدول 2)، به طور معمول انتظار افزایش بیشتر در مقاومت به کششی در صورت استفاده از نشاسته اکسیدی نسبت به نشاسته اصلاحشده با آنزیم است، اما با توجه به برآوردهای اعلام شده در قسمت مقاومت به عبور هوا در مورد تشکیل لایه ضخیمتری از نشاسته اصلاحشده با آنزیم در سطح کاغذ نسبت به نشاسته اکسیدی، بهنظر میرسد افزایش بیشتر مقاومت به کشش با نشاسته اصلاحشده با آنزیم ناشی از مقاومت به کشش بیشتر لایه نشاسته تشکیل شده در سطح کاغذ در اثر آهاردهی بوده است که توانسته با وجود جذب کمتر در ضخامت کاغذ که از نتایج گراماژ قابل استنباط است، سبب بهبود معنیدار در مقاومت به کشش کاغذ در هر دو جهت شود. این پدیده با فرض برابری غلظت و گرانروی تقریبی دو نشاسته مورد استفاده میتواند ناشی از اصلاح مناسبتر گرانروی توسط آنزیم نسبت به نوع اکسید باشد.

مقاومت به پارگی

مقاومت به پارگی از جمله شاخصهایی است که عمدتاً وابسته به طول، استحکام تک تک الیاف و کیفیت اتصال بین آنها است [33] که معمولاً استفاده از نشاسته به عنوان چسب از طریق بهبود قدرت اتصال بین الیاف موجب افزایش مقاومت به پارگی میشود [30]. با وجود یکسان بودن نوع کاغذها قبل از آهاردهی با دو نوع نشاسته، اختلاف مقاومت به پارگی آنها عمدتاً میتواند به نوع نشاسته وابسته باشد که از لحاظ آماری نیز معنیدار بوده است. در این مورد نیز مشابه مقاومت به کشش، اثر نشاسته اصلاحشده با آنزیم در بهبود مقاومت به پارگی بیشتر از نشاسته اکسیدی در هر دو راستای الیاف و عمود بر آن بوده است (جدول 2). بر اساس این نتایج انتظار میرود در صورت استفاده از نشاسته اصلاحشده با آنزیم، بهبود بیشتری در این شاخص به دست خواهد آمد.

مقاومت به ترکیدن

تغییرات مقاومت به ترکیدن کاغذ معمولاً همراستا با مقاومت به کشش گزارش شده است [34]. بر اساس نتایج جدول 2، مشاهده شد که مشابه اثرگزاری بر مقاومت به کشش، نشاسته اصلاحشده با آنزیم در صورت مصرف AKD کمتر (1 درصد) بیش از نشاسته اکسیدی موجب بهبود این ویژگی شده است اما با افزایش مصرف AKD از 1 درصد به 1.8 درصد، تاثیر دو نوع نشاسته مشابه بوده است. این نتایج تأیید میکند که در صورت اصلاح آنزیمی نشاسته برای آهار سطحی کاغذ، بهبود مقاومت به ترکیدگی میتواند مشابه استفاده از نشاسته اکسیدی و بعضاً حتی بیشتر از آن حاصل شود. عموماً بهبود مقاومت به ترکیدگی کاغذ برای تولیدکنندگان کاغذ بهویژه از منابع بازیافتی اهمیت ویژهای دارد که این نتایج دلالت بر امکان جایگزینی نشاسته اکسیدی با نشاسته اصلاحشده با آنزیم برای تولید کاغذ از منابع بازیافتی بدون هر گونه افت مقاومت به ترکیدگی است.

آزمون کنگره میانی، CMT

عموماً عامل مقاومت کنگره میانی برای کاغذهایی که برای تولید لایه کنگرهای (فلوتینگ) میانی کارتن استفاده میشوند کاربرد دارد. این ویژگی برای تولید کارتن میتواند بحرانی باشد و به همین منظور یکی از شاخصهای تعیین کیفیت کاغذ مصرفی برای کنگرهای شدن به حساب میآید [35]. استفاده از نشاسته معمولاً از طریق افزایش شقی کاغذ موجب افزایش مقاومت کنگره میشود [30]. نتایج جدول 2، مقاومت کنگره کاغذهای پایه و آهارزنی شده با نشاسته اصلاحشده با آنزیم و نشاسته اکسیدی را نشان میدهد. مشابه دیگر ویژگیهای کاغذ، اثر نشاسته اصلاحشده با آنزیم در بهبود این ویژگی بیشتر از نشاسته اکسیدی بوده است که دلیل آن انتظار میرود مشابه همان دلایلی باشد که در مورد مقاومت به کشش بیان شد و شقی خیلی زیاد لایه نشاسته سطح کاغذ میتواند منتهی به افزایش CMT شود. بنابراین، در صورت جایگزینی نشاسته اکسیدی بهوسیله نشاسته اصلاحشده با آنزیم انتظار میرود بهبود بیشتری در این شاخص حاصل آید.

آزمون لهیدگی حلقه، RCT

مقاومت به لهیدگی بهعنوان یکی از ویژگیهای مهم کاغذ برای تولید کارتن محسوب میشود. این ویژگی بیشتر به خصوصیات الیاف کاغذ وابسته است [36, 37]. مقاومت به لهیدگی حلقه کاغذهای پایه و آهارزنی شده با نشاسته اصلاحشده با آنزیم و نشاسته اکسیدی در جدول 2 نشان داده شده است. بر اساس این نتایج، اثر نشاسته اصلاح شده با آنزیم و اکسیدی در بهبود این ویژگی بر خلاف دیگر ویژگیهای مورد بررسی نسبت به کاغذ پایه چندان قابل توجه نبوده است و گروهبندی آماری به روش دانکن نیز اثرات نوع نشاسته را در گروههای کاملاً متفاوت دستهبندی نکرده است و بنابراین در صورت جایگزینی نشاسته اکسیدی بهوسیله نشاسته اصلاحشده با آنزیم انتظار میرود تغییر چندانی در این شاخص حاصل نشود. همچنین در مقایسه با مقاومت کنگره، استفاده از نشاسته معمولاً تاثیر چندانی بر این ویژگی نداشت.

مقایسه اقتصادی استفاده از نشاسته اکسیدی با نشاسته اصلاحشده با α- آمیلاز برای آهارزنی کاغذ

بر اساس نتایج جدول2، گراماژ کاغذهای آهارزنی شده با نشاسته اصلاحشده با آنزیم کمتر از کاغذهای آهارزنی شده با نشاسته اکسیدی بوده است. با وجود جذب کمتر نشاسته اصلاحشده با آنزیم، تأثیرگذاری مثبت نشاسته اصلاحشده با آنزیم از نشاسته اکسیدی بر ویژگیهای مقاومتی کاغذ بیشتر بوده است، بنابراین میتوان نتیجهگیری کرد که برای بهبود ویژگیهای مکانیکی کاغذ به مقدار معین به روش آهار سطحی، نیاز به نشاسته اصلاحشده با آنزیم کمتری نسبت به نشاسته اکسیدی است. با مقایسه قیمت روز نشاسته خام (هر کیلوگرم 3400 تومان) و نشاسته اکسیدی (هر کیلوگرم 4500 تومان) ملاحظه میشود که نشاسته اصلاحشده با آنزیم به ازای هر کیلوگرم 1100 تومان ارزانتر از نشاسته اکسیدی است. با توجه به مصرف آنزیم مورد نیاز برای اصلاح نشاسته (در حد ماکزیمم 0.007 درصد) و قیمت هر کیلوگرم آنزیم مصرفی 150 هزار تومان در نظر گرفته شود، برآورد میشود که استفاده از نشاسته اصلاحشده با آنزیم نسبت به نشاسته اکسیدی به ازای مصرف هر کیلوگرم 1000 تومان صرفه اقتصادی خواهد داشت. علاوهبرآن، برای آمادهسازی نشاسته اکسیدی و نشاسته اصلاحشده با آنزیم در این تحقیق به ترتیب از دمای 95 و 85 درجه سانتیگراد استفاده شد که نشان از نیاز به انرژی گرمایی کمتر برای نشاسته اصلاحشده با آنزیم میباشد. نهایتاً میتوان نتیجه گرفت که در مقایسه با استفاده از نشاسته اکسیدی، استفاده از نشاسته اصلاحشده با آنزیم به دلیل نیاز به مصرف کمتر و هزینه کمتر نشاسته خام و مصرف انرژی گرمایی کمتر برای آهارزنی سطحی کاغذ اقتصادیتر است.

نتیجهگیری

بهطورکلی نتایج این تحقیق نشان داد با تغییر دما و غلظت آنزیم α-آمیلاز در اصلاح نشاسته خام، امکان دستیابی به نشاسته پختهشده با گرانروی مختلف وجود دارد. استفاده از آنزیم α-آمیلاز برای اصلاح نشاسته به دمای پخت کمتری نسبت به دمای لازم برای آمادهسازی نشاسته اکسیدی نیاز دارد. ارزیابی ویژگیهای فیزیکی و مکانیکی کاغذهای آغشتهشده با دو نشاسته اصلاحشده نشان داد نشاسته اصلاحشده با آنزیم در قیاس با نشاسته اکسیدی در درصد برابر میتواند بهبود بیشتری در اغلب ویژگیهای کاغذ فراهم آورد. بنابراین استفاده از آنزیم α-آمیلاز در اصلاح نشاسته میتواند امکان اصلاح و آمادهسازی اقتصادی نشاسته با گرانروی متنوع را برای آهارزنی سطحی کاغذ فراهم آورد. انتظار میرود جایگزینی نشاسته اصلاحشده با آنزیم با نشاسته اکسیدی متداول در صنایع کاغذسازی با توجه به صرفه اقتصادی مورد توجه صنایع کاغذسازی کشور قرار گیرد.

سپاسگزاری

نویسندگان کمال تشکر خود را از شرکت پارس خوشهپرداز شیراز برای ارسال نشاستههای خام و اکسیدی، از شرکت نوونورددارو نماینده شرکت نووزایمز برای ارسال آنزیم α-آمیلاز، شرکت چوب و کاغذ ایران برای ارسال نمونه کاغذ فلوتینگ، و صنایع کاغذ پارس و جناب مهندس علی یارحسینی برای مساعدت در سنجش گرانروی نشاسته و اندازهگیری برخی ویژگیهای کاغذ اعلام میدارد.

بیشتر بخوانید: استفاده از نشاسته اصلاحشده آنزیمی در کاغذ

مراجع

[1] FAOSTAT, World Paper and board production from 1998 to 2018. 2019, ForesSTAT database on website. Figures from 2019[latest access on 21.07.09].

[2] Kamali, M., Alavi-Borazjani, S.A., Khodaparast, Z., Khalaj, M., Jahanshahi, A., Costa, E. and Capela, I., 2019. Additive and additive-free treatment technologies for pulp and paper mill effluents: Advances, challenges and opportunities. Water Resources and Industry, p.100109.

[3] Ghosh, D., Saha, B., Singh, B.J.I.E.A., 2019. Enzymes for Pulp and Paper Applications. 287-321.

[4] Singh, G., Kaur, S., Khatri, M. and Arya, S.K., 2019. Biobleaching for pulp and paper industry in India: Emerging enzyme technology. Biocatalysis and agricultural biotechnology, 17:558-565.

[5] Irfan, M., Ghazanfar, M., Rehman, A.U. and Siddique, A., 2019. Strategies to Reuse Cellulase: Immobilization of Enzymes (Part II). In Approaches to Enhance Industrial Production of Fungal Cellulases (pp. 137-151). Springer, Cham.

[6] Tripathi, S., Verma, P., Mishra, O.P., Sharma, N., Bhardwaj, N.K. and Tandon, R., 2019. Reduction in Refining Energy and Improvement in Pulp Freeness through Enzymatic Treatment–Lab and Plant Scale Studies.78(01):50-54.

[7] Tan, Z., FOSTER III, C.A. and Pelletier, J.R., Basf Se, 2019. Methods of Modifying Pulp Comprising Cellulase Enzymes and Products Thereof. U.S. Patent Application 16/332,284.

[8] Ballinas-Casarrubias, L., González-Sánchez, G., Eguiarte-Franco, S., Siqueiros-Cendon, T., Flores-Gallardo, S., Duarte-Villa, E., De Dios-Hernandez, M., Rocha-Gutiérrez, B. and Rascon-Cruz, Q., 2019. Chemical Characterization and Enzymatic Control of Stickies in Kraft Paper Production (doi: 10.20944/preprints201911.0100.v1).

[9] Kumar, N.V., Rani, M.E., 2019. Microbial enzymes in paper and pulp industries for bioleaching application. [latest access on 12/17/2019].

[10] Ali, M. and Sreekrishnan, T.R., 2001. Aquatic toxicity from pulp and paper mill effluents: a review. Advances in environmental research, 5(2), pp.175-196.

[11]Hashim, S.O., 2019. Starch-Modifying Enzymes. In: . Advances in Biochemical Engineering/Biotechnology. Springer, Berlin, Heidelberg pp.1-24.

[12] Yujuan, Z., Shengtao, M., Jingjing, W., Hongqi, D., 2013. Preparation of enzymatic starch modified by TEMPO oxidation and its application on surface sizing. 01:111-116.

[13] Maurer, H.W., 2001. Enzyme conversion of starch for paper sizing and coating. Starch and starch products in surface sizing and paper coating. Tappi, Atlanta, GA, 65.

[14] Yakubu, A., Saikia, U. and Vyas, A., 2019. Microbial Enzymes and Their Application in Pulp and Paper Industry. In Recent Advancement in White Biotechnology Through Fungi (pp. 297-317). Springer, Cham.

[15] Saffarzadeh, A., 2015. GAW technologies GmbH report number O0037020 Pars paper industries, Iran.

[16] Bajpai, P., 2018. Enzymatic Modification of Starch for Surface Sizing, Biotechnology for Pulp and Paper Processing. Springer, pp. 431-442.

[17] Singh, J., Kaur, L., McCarthy, O.J., 2007. Factors influencing the physico-chemical, morphological, thermal and rheological properties of some chemically modified starches for food applications—A review. Food Hydrocolloids, 21[38]: 1-22.

[18] Meimoun, J., Wiatz, V., Saint‐Loup, R., Parcq, J., Favrelle, A., Bonnet, F. and Zinck, P., 2018. Modification of starch by graft copolymerization. Starch‐Stärke, 70(1-2):1600351.

[19] Maurer, H.W., 2001. Starch and starch products in surface sizing and paper coating. Tappi Press.

[20] Kraus, J.K. and Hebeda, R.E., Unilever Bestfoods North America, 1993. Method for retarding staling of baked goods. U.S. Patent 5, 209,938.

[21] Goodarzi, V., Jafari, S.H., Khonakdar, H.A. and Seyfi, J., 2011. Morphology, rheology and dynamic mechanical properties of PP/EVA/clay nanocomposites. Journal of Polymer Research, 18[38]: 1829-1839.

[22] Shirazi, M., Esmail, N., Garnier, G. and Van de Ven, T.G.M., 2005. Starch penetration into paper in a size press. Journal of dispersion science and technology, 25[39]:457-468.

[23] Rezayati Charani, P., Azizi mossello, A., and Kalantari Charvadeh, S.,2019. Paper surface sizing by Starch Modified with Alpha-Amylase: a review. Journal of Environmental Science Studies, 4[39]: 2063-2073.

[24] Gülsoy, S., Hürfikir, Z., Turgut, B., 2016. Effects of decreasing grammage on the handsheet properties of unbeaten and beaten kraft pulps. Türkiye Ormancılık Dergisi, 17[38]: 56-60.

[25] Navaranjan, N., Dickson, A., Paitakari, J. and Iimonen, K., 2013. Humidity effect on compressive deformation and failure of recycled and virgin layered corrugated paperboard structures. Composites Part B: Engineering, 45[38]: 965-971.

[26] Mattsson, R., 2002. AKD sizing: dispersion colloidal stability, spreading and sizing with pre-flocculated dispersion (Doctoral dissertation, Luleå tekniska universitet). p. 34.

[27] Bildik, A.E., Hubbe, M.A. and Gurboy, K.B., 2016. Alkyl ketene dimer [21] sizing of paper under simplified treatment conditions. Tappi Journal, 15(8): 545-552.

[28] FAIDIY, Y., MOBARAK, F., AUGUSTIN, H., 1972. Influence of starch addition on filler retention and paper properties of straw and wood pulps.

[29] Lee, H.L., Shin, J.Y., Koh, C.H., Ryu, H., Lee, D.J. and Sohn, C., 2002. Surface sizing with cationic starch: Its effect on paper quality and papermaking process. Tappi J, 1[38]: 34-40

[30] Ghasemian, A., Ghaffari, M. and Ashori, A., 2012. Strength-enhancing effect of cationic starch on mixed recycled and virgin pulps. Carbohydrate Polymers, 87(2):1269-1274.

[31] Borodulina, S., Motamedian, H.R., Kulachenko, A., 2016. Effect of fiber and bond strength variations on the tensile stiffness and strength of fiber networks. International Journal of Solids and Structures,154: 19-32.

[32] Larsson, P.T., Lindström, T., Carlsson, L.A. and Fellers, C., 2018. Fiber length and bonding effects on tensile strength and toughness of kraft paper. Journal of materials science, 53[39]3006-3015.

[33] Page, D. and MacLeod, J.M., 1992. Fiber strength and its impact on tear strength. Tappi journal, 75[38]: 172-174.

[34] Rezayati-Charani, P. and Mohammadi-Rovshandeh, J., 2005. Effect of pulping variables with dimethyl formamide on the characteristics of bagasse-fiber. Bioresource Technology, 96(15): 1658-1669.

[35] Zeydi, F.B., Atoii, G.A., Ramezani, O., Nazarnezhad, N., 2014. Optimum Consumption Levels of China Clay and GCC in Mixed NSSC/OCC Fluting Paper. Lignocellulose, 3(2):169-175.

[36] Shi, B., Mleziva, M.M., Thompson, B.M. and Zelenak, R.J., Kimberly Clark Worldwide Inc, 2017. Hybrid fiber compositions and uses in containerboard packaging. U.S. Patent 9,816,233.

[37] Ochoa de Alda, J.A.G., 2008. Feasibility of recycling pulp and paper mill sludge in the paper and board industries. Resources, Conservation and Recycling, 52(7): 965-972.

گوش دهید:

گوش دهید: